面向材料的超精密金刚石切削数值模拟回顾与展望

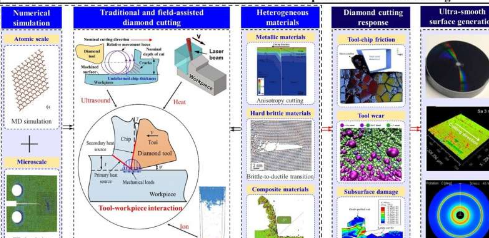

哈尔滨工业大学、华中科技大学、贵州大学和波鸿鲁尔大学的研究人员发表在国际极限制造杂志上,简要回顾了数值模拟在解决工件性能和微观结构影响方面的应用材料对不同类型工件材料的金刚石切削机制的影响,如金属、硬脆材料和复合材料。

此外,还讨论了施加外部能量场对金刚石切割难加工材料的影响。

通过晶体塑性有限元模拟,可以在微观尺度上很好地描述多晶材料金刚石切割过程中单晶粒间的各向异性变形行为,为从根本上理解形成机制以及晶界表面台阶的抑制策略提供基础。机加工表面。

嵌入在有限元模型中的热力学耦合粘滑摩擦准则可以有效地捕捉刀具-切屑摩擦状态随切削温度的变化。此外,通过在切削工具上引入纹理可以抑制金刚石工具的磨损。

通过模拟对相变和开裂事件的基本理解对于揭示硬脆性材料的脆性到韧性转变机制至关重要,从而能够合理选择优化参数以增强延性可加工性。

基于物理的数值模型对于提供符合复合材料实验数据的预测结果至关重要。增强相的真实微观结构特征以及增强相-基体界面的适当处理对于准确表示复合材料金刚石切割数值模拟中的工具-相相互作用至关重要。

外部场(振动场、热场和离子注入场)的配置及其与工件材料在不损失物理特性的情况下的相互作用对于揭示场辅助金刚石切割难加工材料的机制至关重要模拟。

其中一位主要研究人员张俊杰教授评论说:“对于原子级和近原子级制造,在原子级处理具有明显表面尺寸效应的材料,超精密金刚石切割也起着重要作用其可实现的亚纳米加工精度的作用。”

“多尺度数值模拟,例如微观尺度的有限元模拟和纳米尺度的分子动力学模拟,因其能够动态洞察各种材料的持续金刚石切割过程(例如材料变形)而变得越来越流行、切屑形成、切削力演变和表面形成。”

第一作者赵亮博士评论说:“尽管在金刚石切割过程的探索中广泛应用了不同的模拟方法,但为了更好地将预测结果与实验数据进行比较,仍然存在需要解决的问题或挑战。”

“在目前的工作中,我们对各种材料的金刚石切割高级数值模拟的最新进展进行了简要回顾,这些材料在性能、微观结构和成分方面各不相同。这项工作中报告的方面为金刚石切割的数值模拟提供了指导方针对各种材料的超精密机械加工响应。”

波鸿鲁尔大学高级材料模拟跨学科中心主任AlexanderHartmaier教授说:“未来对材料导向金刚石切割数值模拟的研究可以从基于物理的高精度有限模型的发展中得到进一步的建议,主要目的是与实验数据相比,提高先进结构材料模拟结果的预测准确性。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

6月25-28日,由中国进出境生物安全研究会、中国国际旅行卫生保健协会主办,中国青年创业就业基金会支持,中国出入...浏览全文>>

-

胃肠镜检查,听起来可能有些令人不安,但实际上,它可能是生活中的救命稻草。对于一些人来说,定期进行胃肠镜...浏览全文>>

-

6月16日-20日,2025年优秀博士后研究人员(绍兴)研学活动顺利举行。本次活动汇聚了来自全国各地的百余名博士后,...浏览全文>>

-

近日,天津松果生物医疗科技有限公司自主研发的牛跟腱来源去端肽I型胶原蛋白原材料成功通过国家药品监督管理局...浏览全文>>

-

在数字化产业转型的浪潮奔涌之际,病理学正经历着前所未有的革新机遇。奥伟登(Evident)凭借百年光学技术积淀,以...浏览全文>>

-

6月6-8日,CHINAGUT 2025中国肠道大会在宁波国际会议中心隆重举办。大会由南京医科大学第二附属医院、国家消化...浏览全文>>

-

在第28届北京国际口腔展这一行业风向标级盛会上,北京易岭生物科技有限公司(下面简称易岭生物)凭借重磅新品发...浏览全文>>

-

2025款上汽大众ID 4 X在安徽阜阳地区的售价会根据配置和选装包有所不同。基础版车型的厂商指导价大约在20万...浏览全文>>

-

岚图FREE,作为一款集豪华与智能于一体的新能源SUV,正以全新的姿态迎接每一位渴望高品质出行的用户。现在,岚...浏览全文>>

-

安徽阜阳的大众ARTEON 2022新款现已到店,最低售价从34 80万元起,无疑是近期购车的最佳时机。这款车型以其...浏览全文>>